-

CNHTC

CNHTC

-

CUMMINS Двигатели

CUMMINS Двигатели

-

Запчасти YUCHAI

Запчасти YUCHAI

- Система питания

- Турбокомпрессоры YUCHAI

- Фильтр газовый YUCHAI

- Основные запчасти двигателя

- Блок цилиндров YUCHAI

- Вал коленчатый YUCHAI

- Вал распределительный YUCHAI

- Гильза блока цилидров YUCHAI

- Головка блока цилиндров YUCHAI

- Прочие запчасти двигателя

- Электрооборудование YUCHAI

- Система охлаждения

- Насос водяной YUCHAI

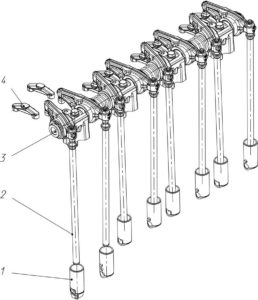

- Системпа зажигания газовых двигателей Yuchai

- Катушка зажигания YUCHAI

- Провода зажигания YUCHAI

- Свеча зажигания YUCHAI

- Фильтра масляные

- Масляные картеры YUCHAI

- Шестерни YUCHAI

-

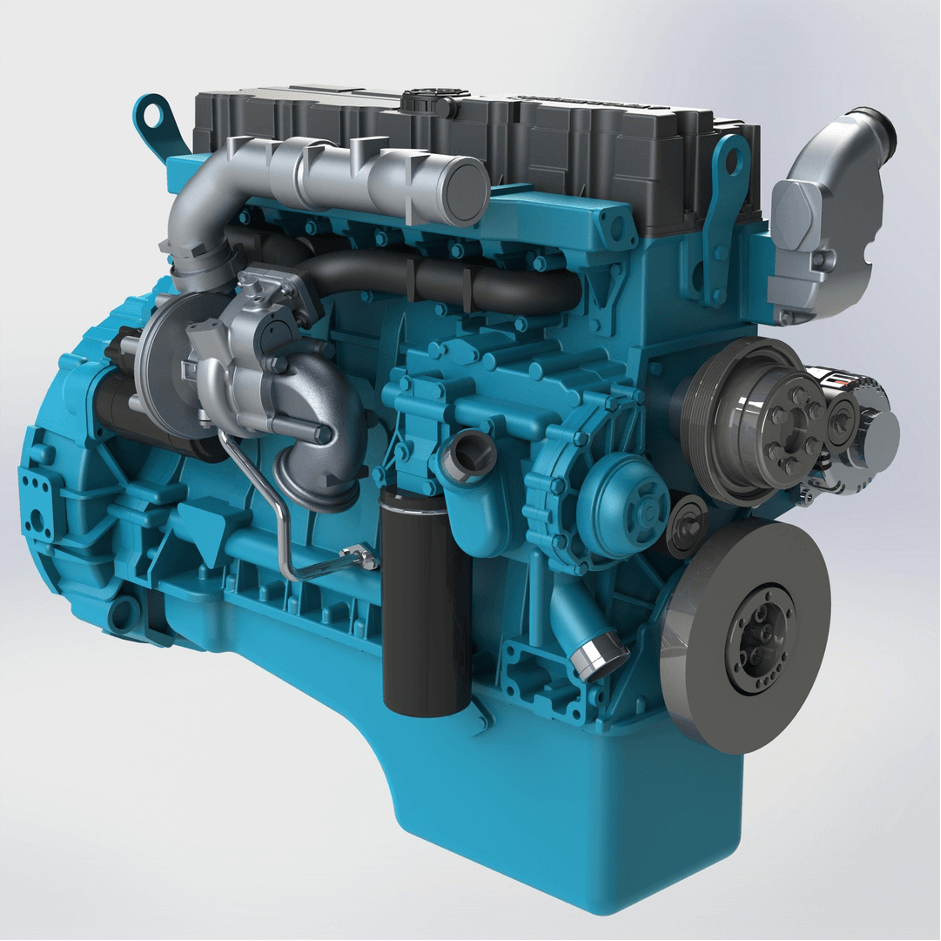

Двигатели

Двигатели

-

Двигатели Weichai

Двигатели Weichai

- Двигатели ТМЗ

- Двигатели ТМЗ для автомобилей

- Двигатели ТМЗ для тракторов

- Промышленные двигатели ТМЗ

- Специальные двигатели ТМЗ

- Двигатели ЯМЗ

- Двигатели ЯМЗ для электростанций

- ЯМЗ 236

- ЯМЗ 238

- ЯМЗ 240

- ЯМЗ 534

- ЯМЗ 536

- ЯМЗ 650

- ЯМЗ 656

- ЯМЗ 658

- ЯМЗ 7511

- ЯМЗ 7601

- ЯМЗ 840

- ЯМЗ 850

- Двигатели производство ЯДД

- Комплекты переоборудования

-

-

Запчасти WEICHAI

Запчасти WEICHAI

- Прочие запчасти двигателя

- Воздушный компрессор WEICHAI

- Насос ГУР WEICHAI

- Форсунка мочевины WEICHAI

- Электрооборудование WEICHAI

- Кольцо уплотнительное выпускного коллектора Weichai

- Компрессор кондиционера Weichai

- Ремни Weichai

- Педаль газа электронная

- Основные запчасти двигателя

- Автоматические натяжители Weichai

- Блок цилиндров WEICHAI

- Впускной коллектор WEICHAI

- Выпускной коллектор WEICHAI

- Гильзы WEICHAI

- Головка блока цилиндров WEICHAI

- Картер масляный (поддон) WEICHAI

- Коленчатые валы Weichai

- Комплек поршневой на двигатель WEICHAI

- Комплект прокладок двигателя WEICHAI

- Крышки головки блока Weichai

- Маховики Weichai

- Насос маслянный Weichai

- Обводные ролики Weichai

- Поршни WEICHAI

- Натяжители ремня WEICHAI

- Прокладки коллектора Weichai

- Распредвал (вал распределительный) Weichai

- Жгуты проводов Weichai

- Ролик натяжной WEICHAI

- Толкатель WEICHAI

- Фильтры Weichai

- Шатуны Weichai

- Промежуточные ролики Weichai

- Штанга толкателя WEICHAI

- Шпильки Weichai

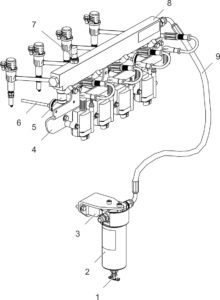

- Система питания

- Блок газовых форсунок WEICHAI

- Насос топливный высокого давления (ТНВД)WEICHAI

- Редуктор газовый Weichai

- Топливная рампа WEICHAI

- Топливные трубки Weichai

- Турбокомпрессоры Weichai

- Катушки зажигания Weichai

- Форсунки топливные Weichai

- Система охлаждения

- Комплект муфта+вентилятор Weichai

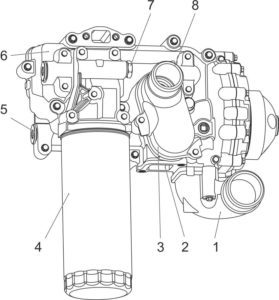

- Масляный охладитель WEICHAI

- Насос водяной Weichai

- Привод вентилятора Weichai

- Насосный модуль SCR Weichai

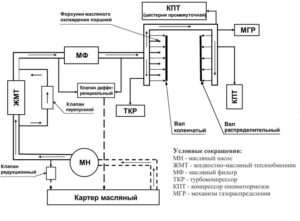

- Система смазки

- Моторное масло Weichai

- Насос масляный WEICHAI

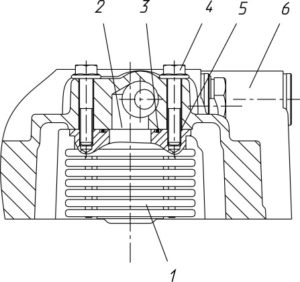

- Насос предварительной смазки Weichai

- Комплект инструмента для ремонта двигателей WEICHAI

- Глушитель нейтрализатор Weichai

- Датчик температуры Weichai

- Реле подогрева бака мочевины Weichai

- Система зажигания газовых двигателей WEICHAI

- Cвеча зажигания WEICHAI

- Катушка зажигания WEICHAI

- Провод зажигания WEICHAI

-

Запчасти HINO

Запчасти HINO

-

Запчасти ISUZU

Запчасти ISUZU

-

Запчасти КамАЗ

Запчасти КамАЗ

- Двигатель

- Двигатели КАМАЗ

- Основные запчасти двигателя

- Система охлаждения

- Система питания

- Система смазки

- Дополнительное оборудование

- Отбор мощности

- Устройство седельное

- Кузов

- Дверь кабины

- Кабина

- Капот, крылья, облицовка радиатора

- Крыша кабины (крыша кузова)

- Окно ветровое и заднее

- Платформа

- Сиденье

- Устройство подъемное и опрокидывающее

- Механизмы управления

- Тормоза

- Управление рулевое

- Трансмиссия

- Коробка передач

- Коробка раздаточная

- Мост задний

- Мост передний (ведущий)

- Мост средний (промежуточный)

- Передача карданная

- Сцепление

- Ходовая часть

- Колеса и ступицы

- Ось передняя

- Подвеска автомобиля

- Рама

- Электрооборудование

- Датчики давления масла

-

Запчасти FOTON

Запчасти FOTON

-

Запчасти HANDE AXLE

Запчасти HANDE AXLE

-

Запчасти SINOTRAK (CNHTC)

Запчасти SINOTRAK (CNHTC)

-

Запчасти YUTONG

Запчасти YUTONG

-

Запчасти МАЗ

Запчасти МАЗ

-

Запчасти УРАЛ

Запчасти УРАЛ

- Дополнительное оборудование

- Отбор мощности

- Устройство седельное

- Кузов

- Дверь кабины

- Капот, крылья, облицовка радиатора

- Окно ветровое и заднее

- Отопление и вентиляция кабины

- Механизмы управления

- Тормоза

- Управление рулевое

- Трансмиссия

- Коробка раздаточная

- Мост задний

- Мост передний (ведущий)

- Мост средний (промежуточный)

- Передача карданная

- Ходовая часть

- Колеса и ступицы

- Ось передняя

- Подвеска автомобиля

- Рама

- Электрооборудование

-

Запчасти ЯМЗ-534, ЯМЗ-536

Запчасти ЯМЗ-534, ЯМЗ-536

- Основные запчасти двигателя

- Блок цилиндров

- Вал коленчатый и маховик

- Вал распределительный

- Выпускной коллектор

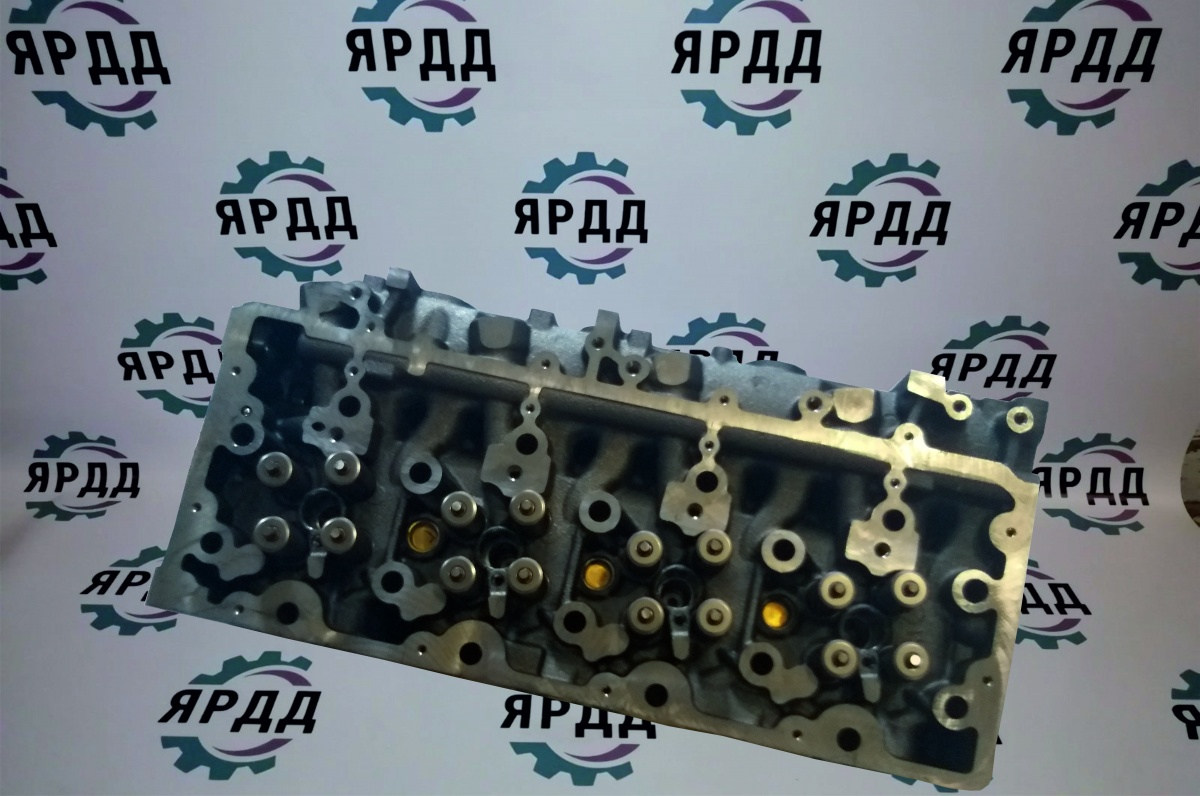

- Головка блока цилиндров

- ГУР (Гидроусилитель руля)

- Клапаны и толкатели

- Система рециркуляции отработавших газов

- Прочие запчасти двигателя

- Компрессор кондиционера

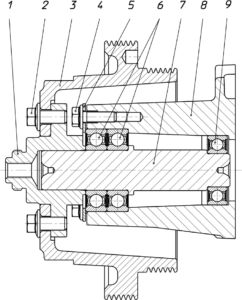

- Пневмокомпрессор и натяжное

- Ремкомплекты

- Электрооборудование

- Дроссельная заслонка

- Система охлаждения

- Водяной насос

- Водяные трубы и патрубки

- Муфты вязкостные, приводы, крыльчатки

- Система питания

- Коллекторы и патрубки

- Топливные трубопроводы

- Топливные фильтры

- Турбокомпрессор

- Форсунки двигателя

- Топливный насос высокого давления (ТНВД)

- Система смазки

- Масляный картер поддон

- Масляный насос

- Теплообменник /Водо-масляный радиатор

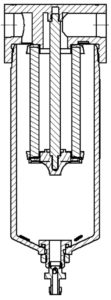

- Фильтры масляные (ФГОМ, ФЦОМ)

- Сцепление

- Цилиндры Сцепления

- Диск нажимной ( Корзина сцепления )

- Диски сцепления

- Муфты сцепления

-

Запчасти ЯМЗ-650, ЯМЗ-651

Запчасти ЯМЗ-650, ЯМЗ-651

- Основные запчасти двигателя

- Блок цилиндров

- Вал коленчатый и маховик

- Вал распределительный

- Выпускной коллектор

- Головка блока цилиндров

- ГУР (Насос гидроусилителя руля)

- Клапаны и толкатели

- Система рециркуляции отработавших газов

- Цилиндро-поршневая группа

- Прочие запчасти двигателя

- Пневмокомпрессор и Натяжитель

- Ремкомплекты

- Электрооборудование

- Компрессор кондиционера

- Система охлаждения

- Водяной насос и Натяжитель

- Водяные трубы и патрубки

- Муфты вязкостные, приводы, крыльчатки

- Теплообменник / Водо-маслянный радиатор

- Система питания

- Коллектор впускной и свечи подогрева

- Топливные трубопроводы

- Топливные фильтры

- Форсунки и ТНВД

- Турбокомпрессор

- Система смазки

- Масляный картер / поддон

- Масляный насос

- Фильтры масляные (ФГОМ, ФЦОМ)

- Сцепление

- Фильтры топливные

- Система выпуска

- Моторный тормоз – заслонка в системе выпуска отработавших газов (опция)

- Система подвода охлажденных отработавших газов в коллектор

-

Запчасти ЯМЗ, ТМЗ (V-образные)

Запчасти ЯМЗ, ТМЗ (V-образные)

- Коробки переключения передач

- 5 Ступенчатые КПП

- 8 Ступенчатые КПП

- 9 Ступенчатые КПП

- Запасные части КПП

- КПП Альтернатива

- Основные запчасти двигателя

- Блок двигателя и комплектующие

- Валы коленчатые и комплектующие

- Валы распределительные и клапаны

- Головка блока и комплектующие

- Маховики и комплектующие

- Цилиндро-поршневая группа

- Прочие запчасти двигателя

- Манжеты, прокладки, РТИ

- Метизы

- МОМ

- Натяжные устройства

- Привод агрегатов

- Ремкомплекты

- Трубки

- Электрооборудование двигателя

- Система охлаждения

- Водяные насосы

- Водяные трубы и термостаты

- Вязкостные муфты и крыльчатки

- Приводы вентилятора

- Прочие запчасти ЯМЗ, ТМЗ

- Система питания

- Коллекторы и патрубки

- Топливные трубопроводы

- Топливные фильтры

- Турбокомпрессор

- Система смазки

- Маслоотражатель

- Маслоприемник

- Масляные насосы

- Масляный щуп

- Теплообменник и комплектующие

- Фильтры масляные (ФГОМ, ФЦОМ)

- Сцепление

- Диски ведомые

- Запасные части механизма сцепления

- Корзины (диски нажимные)

- Муфты (подшипники выжимные)

- Диск промежуточный

- Диски сцепления двухдисковое сцепление

-

Запчасти для ГБЦ Weichai

Запчасти для ГБЦ Weichai

-

ПТЗ

ПТЗ

-

Спецпредложение

Спецпредложение

-

Топливная аппаратура

Топливная аппаратура

-

Запчасти на двигатель CUMMINS

Запчасти на двигатель CUMMINS

-

Аналоги

Аналоги

-

Фильтры

Фильтры

Подпишитесь на рассылку и получайте свежие новости и акции нашего магазина.

- Главная страница

- •

- Статьи Статьи

Статьи

Двигатели Weichai: причины неполадок, профилактика неисправностей

Двигатели Weichai: причины неполадок, профилактика неисправностей

Двигатели марки Weichai выделяются на фоне конкурентов благодаря своей непревзойденной долговечности и надежности, что сделало их весьма популярными среди потребителей за 9 лет присутствия на рынке силовых установок. Их превосходное качество и устойчивость к тяжелым условиям эксплуатации снискали им безупречную славу. Однако несмотря на высокий уровень изготовления, даже в таких прочных устройствах могут возникнуть технические неполадки. В таких случаях рекомендуется без промедления обратиться за помощью к опытному специалисту, который проведет глубокую диагностику системы.

Частые причины возникновения проблем

Подавляющее большинство неисправностей в двигателях Weichai связано с естественным износом их составляющих. Однако эксперты также сталкиваются с рядом иных причин поломок, среди которых:

- нарушение инструкций по эксплуатации;

- неадекватное техническое обслуживание, не соответствующее стандартам производителя;

- применение комплектующих подсобного качества;

- ошибочный выбор смазочных материалов и топлива.

Лишь опытный техник может с уверенностью определить истинную причину сбоя после детального осмотра и проведения диагностических процедур, указав на необходимость замены конкретных деталей для восстановления функциональности. На нашем сайте вы можете выбрать требующуюся деталь в каталоге запчастей Weichai.

Распространенные типы неисправностей

Специалисты выявляют несколько общих типов сбоев, с которыми они регулярно сталкиваются:

- Нарушения в передаче сигналов с коленчатого и распределительного валов, обычно связанные с повреждениями датчиков или коротким замыканием в электропроводке.

- Проблемы с запуском двигателя, возникающие вследствие присутствия воздуха в системе низкого давления, некачественного топлива или износа поршней.

- Снижение мощности, при котором особое внимание уделяется проверке состояния форсунок.

Владельцы транспортных средств с двигателями Weichai иногда сталкиваются с увеличением расхода масла, усиленной дымностью выхлопа и появлением нехарактерных звуков при работающем моторе. Несмотря на известную прочность и эффективность, даже такие устройства со временем могут требовать ремонтных работ. Эксперты сервисных центров способны эффективно устранить любые технические проблемы, касающиеся как компрессора, так и форсунок или иных критически важных частей двигателя. Для обеспечения наилучшего качества и гарантии на выполненные работы предпочтительно заказывать запчасти через проверенных официальных дистрибьюторов.

Обслуживание для избежания аварийных ситуаций

Чтобы минимизировать необходимость в дорогостоящем восстановлении дизельных установок, актуально проводить регулярный осмотр топливоподающей системы и адаптацию тормозных устройств. Из-за особенностей конструкции и эксплуатационных требований к двигателям этой марки необходимы частые диагностики и своевременная замена элементов воздушной фильтрации для исключения возможности отказа турбокомпрессора.

Профессионалы утверждают, что замена топливных фильтров в установленные сроки играет ключевую роль в поддержании работоспособности дизельного мотора. Дополнительно положительное влияние на продолжительность службы двигателя оказывают систематические проверки уровней масла, его давления, а также состояния охлаждающей жидкости и качества используемого топлива. Не менее важно регулярно осуществлять осмотры на предмет выявления любых утечек в системе.

ООО ”Ярославский Дизельный двигатель”

Диагностика двигателей ЯМЗ-5340, ЯМЗ-536

Диагностика двигателей ЯМЗ-5340, ЯМЗ-536

Расширение функциональных возможностей транспортных средств через электронные компоненты, программное управление и электронное регулирование подачи горючего ставит перед системами диагностики и мониторинга рабочих процессов повышенные требования. Это касается как встроенной бортовой диагностики, так и проверочных процедур, проводимых на станциях технического обслуживания (СТО). В центре внимания диагностики на СТО находится обнаружение и локализация дефектов с использованием как бортовых, так и сторонних измерительных устройств. В ответ на ужесточение экологических стандартов и критериев мониторинга за выбросами система бортовой диагностики получила статус вспомогательного инструмента для надзора за состоянием окружающей среды и прошла процесс стандартизации, который не зависит от первоначального производителя. Данная вспомогательная система известна под названием OBD (On Board Diagnostic System).

Автономная проверка системы управления движением во время работы транспорта

Встраиваемая система диагностики является ключевым элементом в архитектуре систем электронного контроля. В дополнение к внутренней проверке работы управляющего блока осуществляется отслеживание как входных, так и выходных сигналов, а также обеспечивается взаимодействие между различными блоками управления.

Система бортовой диагностики электронного управления представляет собой способность блока управления к самостоятельной проверке своих функций с помощью специализированного программного обеспечения, а именно к фиксации, хранению и обработке информации об ошибках без необходимости подключения внешних устройств.

С помощью разработанных контрольных алгоритмов система в режиме реального времени проводит анализ на предмет выявления неисправностей и ошибок, рассматривая входные и выходные сигналы, а также оценивая функционал системы в целом. Обнаруженные таким образом неисправности регистрируются в памяти управляющего блока. При обслуживании автомобиля на СТО данные о проблемах извлекаются через специальный интерфейс, что ускоряет процесс диагностики и устранения неисправностей.

Анализ входящих сигналов

Для контроля датчиков, электрических соединений и маршрутов сигналов к управляющему блоку используется цифровая обработка данных. Этот механизм позволяет идентифицировать сбои в работе датчиков, замыкания в электрических цепях и проблемы с соединениями. Применяются различные подходы:

- анализ напряжения питания датчиков;

- оценка измеряемых параметров на предмет соответствия установленным стандартам;

- при доступности дополнительных данных – верификация точности замеров.

Использование резервирования для критически важных компонентов для обеспечения надежности сравнения данных.

Оценка выходящих сигналов

Проверка устройств и исполнительных механизмов, управляемых блоком, осуществляется через их выходные сигналы. В процессе этой оценки выявляются как дефекты самих механизмов, так и проблемы в соединительных цепях. Для этого применяются методики аппаратной проверки и анализа правильности работы исполнительных механизмов, включая косвенный контроль состояния системы через анализ реакций системы и частное использование датчиков положения.

Мониторинг внутреннего состояния управляющего блока

Для поддержания стабильной работы электронного блока управления (ЭБУ) встроены механизмы аппаратной и программной проверки.

Мониторинг охватывает все элементы ЭБУ, включая микропроцессор, волатильную и неволатильную память, активизируясь с момента включения зажигания и продолжаясь в течение всего времени работы для своевременного обнаружения неисправностей.

Комплексные проверки, требующие значительных вычислительных ресурсов, например, анализ EPROM, запускаются после выключения двигателя для исключения конфликтов с другими процессами. В дизельных системах Common Rail во время динамических режимов работы осуществляется тестирование контуров форсунок.

Взаимодействие между управляющими блоками

Передача данных между блоками управления автомобиля происходит через шину CAN для обеспечения надежности информационного обмена. Отказы в работе шины CAN фиксируются по изменению интервалов между сообщениями.

Сигнализация об ошибках

Появление любых аномалий в работе отражается активацией индикатора на панели приборов, который информирует об ошибке. Записанные коды хранятся в памяти ЭБУ и доступны для чтения через индикаторные устройства или специальную диагностическую лампу.

У некоторых моделей автомобилей предусмотрены интерфейсы для прямого считывания кодов сбоев, согласно руководствам от производителя. Коды, указывающие на актуальные проблемы, требуют приоритетного внимания.

Индикационная лампа диагностики

Индикатор диагностики, размещенный на приборной доске, мигает, предоставляя коды неисправностей при активации системы зажигания. Если после самопроверки световой сигнал остается включенным, это свидетельствует о наличии действующих проблем.

Отображение диагностических кодов

Чтение кодов неисправностей осуществляется через мигание диагностической лампы или через диагностические устройства. Владельцы автомобилей с индикатором могут получать информацию о сбоях в системе, следуя инструкции использования диагностической кнопки. Все зарегистрированные в системе ошибки могут быть последовательно отображены. Пример кода – 1-2-4, сигнализирующий о низком напряжении сети. Для сброса ошибок после ремонта рекомендуется посетить сервисный центр.

Информирование о неисправностях через световой сигнал

Индикатор проблем (MIL – Malfunction Indicator Lamp) выступает как сигнал для водителя о неполадках, способствующих превышению нормативов загрязняющих веществ. Согласно регламенту ЕЭК ООН № 49-05, данный индикатор активируется не позже, чем через три цикла работы после выявления неполадки.

Исправление проблемы, например, устранение слабого соединения, переводит статус ошибки в "спящий" режим, при этом данные сохраняются в системной памяти ЭБУ. Срок хранения информации об ошибке определяется её категорией, при этом индикатор MIL выключается, если в течение трех циклов вождения система не фиксирует новых неполадок.

Запись информации о сбоях

Система диагностики на борту обладает функционалом для документирования и архивации фактов неполадок в цифровом формате в памяти ЭБУ.

Выявление и решение проблематики

Ошибочным считается сигнал от датчика или управляющего блока, если дефект не устраняется в заданный временной промежуток. До момента классификации дефекта система использует последнее действительное значение. После классификации и активации защитного механизма, например, установки предустановленной температуры двигателя в 90°С, система может переходить в режим ограниченной функциональности.

Система способна самостоятельно идентифицировать восстановление корректного сигнала после его проверки в течение установленного времени.

Консервация данных о неисправностях

ЭБУ регистрирует каждую неполадку, отмечая её уникальным кодом в постоянной памяти. Описание ошибок включает в себя тип неполадки, её текущее состояние (например, хроническая ошибка или временный сбой) и сопровождается детализированной информацией о условиях возникновения (так называемый "моментальный снимок"), включая параметры работы и условия окружающей среды.

В случае обнаружения критических ошибок система может активировать аварийный режим, вводя ограничения на некоторые параметры работы для обеспечения безопасности, предотвращения усугубления ситуации и минимизации экологического ущерба.

Фиксируются два вида ошибок: актуальные и архивные. С их помощью возможно детальное считывание и последующее удаление данных о неполадках из системной памяти ЭБУ посредством диагностических устройств после проведения ремонтных работ.

Загорание индикатора MIL свидетельствует о зафиксированных системой нарушениях работы. Использование специализированных устройств позволяет получить подробную информацию об активных проблемах. В некоторых сценариях для защиты системы и снижения влияния на окружающую среду может быть ограничена производительность двигателя. Рекомендуется незамедлительно провести диагностику и устранить причины возникновения ошибок. После решения проблемы и при отсутствии других активных кодов индикатор должен отключиться автоматически.

Функционал светового уведомления о неполадках

Когда индикатор неисправностей эпизодически вспыхивает в процессе эксплуатации автомобиля, это служит предупреждением о временных сбоях в системе. Запись таких событий осуществляется в электронной памяти контроллера движения.

В ситуациях с эпизодически возникающими кодами ошибок, как правило, не требуется останавливать автомобиль. Тем не менее, важно определить коды, зафиксированные в памяти, чтобы понять причину их возникновения. Рекомендуется зафиксировать любые обстоятельства, которые могли спровоцировать активацию индикатора, включая:

- Уменьшение производительности.

- Ограничение оборотов двигателя.

- Увеличение выхлопа дыма и подобные явления.

Сбор такой информации будет ключевым для выявления и исправления причин возникновения кодов ошибок и может быть полезен для дальнейшего анализа.

Электронная проверка работоспособности двигателя

Диагностика работы современных двигателей осуществляется через компьютерные диагностические системы. Этот процесс предполагает оценку состояния различных систем и компонентов на основе анализа кодов ошибок, хранящихся в памяти управления, и данных, полученных от разнообразных датчиков.

Рекомендованные инструменты для такого анализа включают:

- Тестеры систем BOSCH KTS серии 530/540/570 и 6XX.

- Диагностические устройства АСКАН-10 от компании «НПП ЭЛКАР».

При работе с тестером BOSCH KTS следует придерживаться указаний из сопутствующих руководств и инструкций по эксплуатации.

Шаги электронной диагностики

Электронную диагностику следует выполнять по определённому алгоритму:

- Соедините диагностическое устройство с системой через адаптерный кабель, подключив его к порту OBD II управляющего блока, при этом обеспечив отключение питания.

- Включите приборную панель.

- После установления связи между устройством и блоком управления на экране появится уведомление о готовности к диагностике. Блок управления идентифицируется автоматически, после чего можно приступить к сбору и анализу рабочих параметров.

- Изучите зафиксированные в системе ошибки. Игнорирование кодов может повлиять на условия гарантии.

- В случае обнаружения неполадок их следует незамедлительно исправить.

- Очистите память ошибок и выполните повторную проверку на наличие сбоев.

- По завершении работы выключите питание и отключите диагностическое оборудование.

Такой метод позволяет детально изучить систему управления двигателем и определить необходимость в ремонтных мероприятиях.

Интерпретация кодов отказов

Для двигателей типа ЯМЗ-5340 и ЯМЗ-536, оснащенных системой бортового контроля, а также для версий без таковой, предусмотрена система кодирования неисправностей. Методика блинк-кода позволяет расшифровывать проблемы через визуальные сигналы индикатора неисправности.

Код SPN по классификации SAE J1939 служит универсальным инструментом для диагностики, в том числе для:

- идентификации проблемных систем или компонентов двигателя;

- выявления дефектных подсистем или деталей;

- сигнализирования о специфических отклонениях в работе;

- информирования о редких формах неисправностей.

Организация SAE (Общество Автомобильных Инженеров) устанавливает параметры для SPN.

Код FMI, также следующий стандарту SAE J1939, классифицирует вид сбоя, определяя характер проблемы, выявленной в подсистеме, определённой через SPN.

Для коррекции обнаруженных дефектов следует обращаться в авторизованный сервис.

Методики диагностики и ремонта

Процесс выявления и исправления дефектов включает анализ зарегистрированных кодов отказов, фиксируемых в электронной памяти контроллера во время функционирования транспортного средства. Использование встроенных в диагностическое оборудование модулей и вспомогательных средств технического обслуживания ускоряет процесс.

Диагностические операции возможны только при стационарном положении автомобиля с возможностью работы двигателя на минимальных оборотах.

На начальном этапе специалист должен определить основной признак неисправности, который станет исходной точкой для последующего поиска и устранения проблемы.

Зафиксированные в момент возникновения неисправности условия, записанные вместе с кодами отказов, могут быть изучены через диагностическое устройство. Также с его помощью предоставляется возможность стирания данных об ошибках из памяти контроллера.

Диагностические возможности расширяются за счет применения дополнительных измерительных устройств.

Встроенные функции ЭБУ позволяют после активации через диагностический тестер автономно провести проверку и отправить результаты обратно. Отличие таких модулей от базовых тестов заключается в возможности анализировать работу двигателя в конкретных условиях, включая проверку исполнительных устройств и оценку сигналов датчиков.

Проверка исполнительных устройств

Для целенаправленной активации и оценки исполнительных механизмов в управляющем блоке предусмотрен специальный диагностический режим. Доступ к этому режиму открывается с помощью диагностического оборудования на неподвижном автомобиле при условии, что двигатель работает на холостом ходу или выключен. Проверка производительности механизмов осуществляется посредством аудиовизуальных и прочих базовых методов оценки.

ООО ”Ярославский Дизельный двигатель”

Как установить ГБЦ ЯМЗ-534 и ЯМЗ-536?

Как установить ГБЦ ЯМЗ-534 и ЯМЗ-536?

В процессе эксплуатации автомобиля или другой техники головки цилиндров могут подвергаться естественному износу или получать повреждения в результате различных факторов, таких как неправильное использование, недостаточное техническое обслуживание или эксплуатационные условия. Поэтому замена головки блока цилиндров может быть необходима для восстановления оптимальной работоспособности двигателя.

Одними из наиболее распространенных проблем, с которыми сталкиваются головки блока цилиндров, являются утечка масла и износ прокладки. Утечка масла может происходить из-за износа уплотнительных элементов или нарушения герметичности каналов головки, что ведёт к попаданию охлаждающей жидкости в систему смазки и может серьезно повлиять на работу двигателя. Более того, неисправности в герметичности могут вызывать утечку охлаждающей жидкости через крышку расширительного бачка и проявляться другими симптомами, такими как повышение температуры двигателя, потеря мощности или неправильная работа цилиндров.

Демонтаж головки цилиндров двигателя ЯМЗ

Для успешного снятия головки цилиндров понадобятся минимальные усилия и стандартный набор инструментов: комбинированный ключ на 17, кран-балка и подвес.

Этапы процесса:

- Используя ключ на 17, открутите все 18 болтов М15x2,0, обеспечивающих крепление головки цилиндров.

- Поднимите и снимите головку цилиндров, воспользовавшись кран-балкой и подвесом за специально предусмотренные рымы.

- Удалите использованную прокладку головки блока цилиндров (ГБЦ).

Установка головки цилиндров и рым на двигатель ЯМЗ-534 и ЯМЗ-536

Перед началом монтажа головки цилиндров следует произвести установку передних и задних рым на двигатель.

Необходимые материалы и инструменты для подготовки:

- специализированные рымы;

- комбинированные ключи на 17 и 19;

- чистая тряпка или салфетка для удаления загрязнений;

- смазочные материалы для обработки крепежных элементов и поверхностей.

Тщательное следование данным инструкциям обеспечит качественное и безопасное выполнение ремонтных работ на двигателях ЯМЗ-534 и ЯМЗ-536, а также поможет избежать типичных ошибок при демонтаже и установке головки блока цилиндров.

Монтаж головки блока цилиндров является критически важным этапом в ремонте и обслуживании двигателя, требующим аккуратности и соблюдения четкой последовательности действий. Этот процесс включает несколько детализированных шагов:

- Подготовка к монтажу. Начинайте процесс с установки рым на боковые стороны головки блока. Разместите задние правую и левую рымы, а также переднюю. Используйте комбинированный ключ, чтобы вручную ввинтить по два болта М14x1,5 с шайбами в специально предназначенные для них отверстия, оставив начальный свободный ход резьбы.

- Затяжка рым. Далее переходите к полной затяжке болтов рым с применением ключа на 19. Уделяйте внимание равномерному приложению усилия, достигая момента затяжки в пределах Мкр = 140–160 Н·м, что обеспечит надёжное закрепление.

- Установка прокладки головки блока. Важным шагом является правильное размещение прокладки головки блока на место её предназначения – привалочную поверхность блока цилиндров, ориентируясь по монтажным штифтам.

- Подготовка привалочной поверхности. Прежде чем перейти к установке головки, необходимо аккуратно очистить привалочную поверхность от загрязнений с помощью сухой чистой тряпки.

- Монтаж головки блока. Следующим шагом будет установка головки блока с использованием кран-балки и подвеса. Зацепление осуществляется за рымы – удостоверьтесь в корректном размещении по направляющим штифтам.

- Смазка крепежных элементов. Перед окончательной установкой важно обеспечить адекватную смазку резьбовых частей и опорных поверхностей болтов, что способствует лучшему скольжению и предотвращает закусывание.

- Установка крепежных болтов. Вручную вверните 16 болтов М15x2,0, не забудьте извлечь направляющие втулки перед установкой последних двух болтов.

- Финальная затяжка: Завершающий этап состоит из последовательной затяжки всех болтов согласно трем этапам, обеспечивая идеальную фиксацию головки блока. Начинайте с предварительного момента затяжки, затем последовательно увеличивайте угол затяжки, обеспечивая высочайшую надёжность соединения.

Тщательное выполнение каждого из этих шагов гарантирует надежное и герметичное соединение головки блока цилиндров с двигателем, что является залогом его корректной и долгосрочной работы. Важно подходить к процессу монтажа головки блока цилиндров с должным вниманием к деталям и следовать рекомендациям производителя. Это обеспечит корректную функциональность двигателя и предотвратит возможные неполадки в будущем. Уделяя время на аккуратную установку и затяжку крепёжных элементов, вы значительно увеличиваете шансы на долговечную и безотказную эксплуатацию автомобиля.

ООО ”Ярославский Дизельный двигатель”

Как снять крышки коренных подшипников на двигателях ЯМЗ-5340 и ЯМЗ-536

Как снять крышки коренных подшипников на двигателях ЯМЗ-5340 и ЯМЗ-536

Когда двигатель снимается с автомобиля с целью проведения ремонтных работ, процесс его разборки может быть выполнен как в полном, так и в частичном объеме. Выбор между полной и частичной разборкой напрямую зависит от типа и серьезности повреждений, обнаруженных в двигателе. В случае необходимости полной разборки, этот процесс обычно делится на три основных этапа: начинается с частичной разборки, после чего следует детальная разборка двигателя на отдельные узлы и компоненты, и завершается тщательной разборкой каждого узла на составляющие его детали.

Специфические процедуры разборки применяются к двигателям моделей ЯМЗ-5340 и ЯМЗ-536, учитывая их уникальные конструктивные особенности. Эти особенности требуют от механиков особого внимания к деталям и точности в процессе разборки, чтобы обеспечить корректность последующего ремонта или обслуживания.

Перед началом полной разборки двигатель обычно устанавливают на специальную подставку. Это делается для того, чтобы предотвратить любые возможные повреждения поддона в процессе работы. Такая предварительная подготовка обеспечивает удобство доступа к компонентам двигателя и способствует более качественному выполнению ремонтных работ.

Особое внимание уделяется снятию крышек коренных вкладышей и коленчатого вала, а также коренных вкладышей и полуколец на двигателях ЯМЗ-5340 и ЯМЗ-536. Эти операции рекомендуется выполнять на двигателе, который был полностью снят с автомобиля и надежно закреплен на поддоне. Такой подход не только облегчает доступ к упомянутым компонентам, но и снижает риск их повреждения в процессе демонтажа, что является ключевым аспектом при проведении ремонтных и восстановительных работ.

Процесс снятия крышек коренных вкладышей, полуколец, коленчатого вала на двигателях ЯМЗ-5340 и ЯМЗ-536 требует особой внимательности и аккуратности. Важно соблюдать пошаговую инструкцию, чтобы избежать повреждения компонентов двигателя в процессе работы:

- Одним из ключевых моментов является правильный подход к отворачиванию болтов: необходимо действовать постепенно, ослабляя их один за другим. Это предотвращает ситуацию, когда последние оставшиеся болты могут быть повреждены из-за силы нажимных пружин, действующей на них.

- Процедура снятия начинается с того, что необходимо отвернуть болты M18x2,5, которыми закреплены крышки вкладышей. Для этого используется ключ размером S=26. После снятия крышек вкладышей следует аккуратно снять и крышку полукольца.

- Далее в соответствующие крышки устанавливаются нижние коренные вкладыши и два полукольца. Это требует точности и аккуратности, чтобы обеспечить правильную установку компонентов.

- После этого следует разложить детали в соответствии с номерами цилиндров двигателя. Такая организация работы способствует более легкой и быстрой сборке двигателя после завершения всех ремонтных работ.

- Вынимание коленчатого вала из постелей блока цилиндров производится с помощью специальной подвески и кран-балки. Это требует особого внимания к технике безопасности, чтобы избежать несчастных случаев на рабочем месте.

- Наконец, необходимо извлечь верхние коренные вкладыши коленчатого вала из постелей блока цилиндров. Этот шаг завершает процесс снятия основных компонентов двигателя.

Если была произведена полная разборка двигателя, следует обратить особое внимание на очистку всех сопрягаемых поверхностей от остатков прокладок, грязи и других загрязнений. Это включает в себя тщательную промывку всех деталей, чтобы обеспечить их чистоту перед последующей сборкой двигателя. Такой подход не только улучшает качество ремонта, но и способствует продлению срока службы двигателя.

ООО ”Ярославский Дизельный двигатель”

Неисправности воздушного компрессора на дизельных двигателях ЯМЗ: причины и способы решения

Неисправности воздушного компрессора на дизельных двигателях ЯМЗ: причины и способы решения

Автомобильные воздушные компрессоры являются устройствами, разработанными для производства сжатого воздуха, который находит свое применение в системах торможения и множестве дополнительных пневматических систем на тяжелых транспортных средствах, оборудованных двигателями Ярославского моторного завода (ЯМЗ).

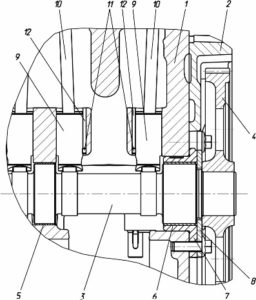

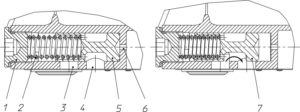

Классификация и принципы функционирования воздушных компрессоров

Существует множество разновидностей воздушных компрессоров, каждая из которых работает по уникальному, но в то же время универсальному принципу. Центральным элементом каждого такого устройства служит его корпус, служащий основой для всех внутренних компонентов. Внутри корпуса формируются специализированные камеры, куда под давлением поступает воздух или газ через специальное впускное отверстие.

Далее в процесс вступает динамический элемент устройства — будь то мембрана, поршень или вращающийся ротор. Этот элемент начинает движение, ведущее к уменьшению объема в рабочей камере и, как следствие, к сжатию газа. Этот процесс заставляет газ выходить из камеры через выпускное отверстие в сжатом состоянии, обеспечивая создание высокого давления в системе.

Приведенное объяснение механизма работы компрессора является лишь базовым и упрощенным вариантом. Реальная структура компрессора намного сложнее и включает в себя большее количество компонентов. Архитектура компрессора может существенно различаться, в зависимости от его типа и предназначения, что подчеркивает многообразие и сложность технологии сжатия воздуха.

Анализ и решение технических проблем

Повышенная влажность воздуха, выдаваемого устройством

Когда пользователи сталкиваются с ситуацией, при которой из аппарата выходит влажный воздух, необходимо уделить внимание ряду ключевых аспектов:

- присутствие излишков воды в емкости для сбора конденсата может стать причиной данной проблемы;

- высокая степень загрязнения воздушного фильтра может мешать адекватному воздухозабору, что также влияет на влажность выходящего воздуха;

- эксплуатация компрессора в условиях, где влажность воздуха остается на высоком уровне, может привести к увеличению влажности выдаваемого воздуха.

Меры по устранению этой проблемы включают в себя систематический слив конденсата из специальной емкости, регулярную чистку или полную замену фильтра воздушного забора.

Потеря производительности устройства

Наиболее распространенной причиной снижения производительности является забивание фильтров, отвечающих за всасывание воздуха. В таких случаях необходимо принять меры по их очистке или замене, что предполагает разборку оборудования.

Если же после проведения данных процедур проблема производительности не устранена, следует провести тщательный осмотр воздушных шлангов на предмет наличия протечек. Кроме того, может иметь место износ клапана, что снижает способность аппарата эффективно сжимать и нагнетать воздух.

Со временем может происходить износ поршневых колец, затрагивающий как работу цилиндра, так и поршня. Это приводит к ухудшению процесса сжатия воздуха. В таких ситуациях необходима замена изношенных компонентов.

Необходимо также упомянуть, что снижение производительности может быть вызвано ослаблением приводных ремней, которые соединяют коленчатый вал с электромотором. Это менее частая, но всё же возможная причина проблемы, требующая внимательного осмотра и корректировки.

Исследование и корректировка проблем перегрева в системах компрессии

Часто встречающееся явление – повышение температуры в районе головки компрессора и по всему оборудованию – требует детального анализа и определенного набора действий по устранению.

Основные причины и методы решения включают:

- Проблемы с охлаждением цилиндра из-за заблокированной вентиляционной системы. Необходимо тщательно осмотреть систему вентиляции, особенно крыльчатку вентилятора, на предмет наличия инородных объектов и удалить их при обнаружении.

- Недостаточный уровень смазочного масла. В таких случаях критично важно своевременно пополнить масло до уровня, соответствующего производственным стандартам.

- Нефункционирование клапанов или загрязнение воздушных фильтров, что требует их немедленной замены на новые или чистые компоненты.

- Сбои в работе реле давления или предохранительного клапана, из-за чего компрессор может непрерывно работать на предельных мощностях, не способен адекватно контролировать давление. Решение – замена поврежденных элементов.

Вопросы, связанные с работой цилиндра или основания устройства

Необычные звуки, такие как стук, во время работы компрессора зачастую указывают на износ внутренних компонентов, включая поршневую группу.

Опытные специалисты и активные участники профильных форумов рекомендуют детальный осмотр компрессорной секции, ведь именно здесь сосредоточено множество механических элементов, способных генерировать шум.

Потенциальные источники шума могут быть связаны:

- с износом подшипников шатуна или его втулок;

- износом подшипников на коленчатом вале;

- повреждением поршневых колец, поршневых пальцев или самого поршня;

- деградацией цилиндра со временем;

- присутствием инородных тел внутри цилиндра;

- ослаблением соединения между головкой цилиндра и цилиндром из-за недостаточно затянутых болтов;

- слабым креплением крыльчатки охлаждения.

Решение проблем с ослабленными болтами и креплениями крыльчатки обычно не требует сложного вмешательства и может быть выполнено путем их затяжки. В случаях, когда причина шума кроется в износе компонентов, может потребоваться капитальный ремонт с заменой изношенных деталей или расточкой цилиндра. Эту процедуру лучше доверить квалифицированным специалистам в авторизованных сервисных центрах.

Масло в пространстве цилиндра компрессорного оборудования

Наличие масла в цилиндре компрессора обычно связывают с переизбытком его количества, использованием продукта с неадекватной вязкостью или выбором масла, не соответствующего требованиям устройства. Это состояние, хоть и не является прямой причиной немедленного выхода из строя, может быть критичным для специфического оборудования, например, для систем покраски. Иногда это является признаком неполадок в работе поршневой системы, что требует профессионального вмешательства и ремонта.

Меры по избежанию технических сбоев

Чтобы гарантировать длительную и надежную работу оборудования, превышающую ожидаемый производителем срок службы, крайне важно строго следовать инструкциям по эксплуатации и своевременно выполнять профилактические процедуры:

- Актуальность своевременной очистки и замены фильтрационных элементов не может быть переоценена.

- Поддержание уровня масла в пределах, установленных производителем, и его регулярная замена на новое обеспечивают оптимальные условия работы.

- Важно не забывать о своевременном освобождении системы от конденсата в соответствии с рекомендациями производителя.

- Детальная очистка компрессора от наслоений пыли и грязи способствует предотвращению перегрева и сохранению работоспособности критичных компонентов устройства.

- Контроль натяжения приводного ремня, где допустимый прогиб под действием силы не должен превышать 15 мм, является еще одним важным аспектом поддержания оборудования в рабочем состоянии.

- Периодическая проверка на корректность функционирования предохранительного клапана обязательна для обеспечения безопасности и эффективности работы.

- Тщательное подтягивание всех соединений и болтов предотвратит возможные утечки и другие проблемы, связанные с нарушением целостности системы.

ООО ”Ярославский Дизельный двигатель”

ГБЦ дизельного двигателя: что такое, из чего состоит, особенности

ГБЦ дизельного двигателя: что такое, из чего состоит, особенности

При подборе автомобиля, будь то новый или с пробегом, ключевым фактором для профессионалов в области грузоперевозок и логистических компаний является характеристика двигателя. В последнее время дизельные двигатели вышли на передний план как предпочтительный вариант для тяжелых транспортных средств и специализированной техники. Их основное преимущество – способность сокращать расход топлива на 30–35% по сравнению с их бензиновыми аналогами, а также благодаря мощному крутящему моменту с самого начала работы, что гарантирует впечатляющую тяговую способность сразу после старта. Дизельные двигатели получают высокую оценку и за их экологичность, обусловленную более эффективным сгоранием топливно-воздушной смеси, что приводит к уменьшению токсичности выхлопных газов.

Техническая сложность дизельных двигателей обусловлена интеграцией новейших компонентов и электронных систем, которые нацелены на минимизацию потребления топлива и повышение мощности без увеличения объема двигателя, а также на снижение уровня вредных выбросов. Две неизменные части этой конструкции — это блок цилиндров и его головка.

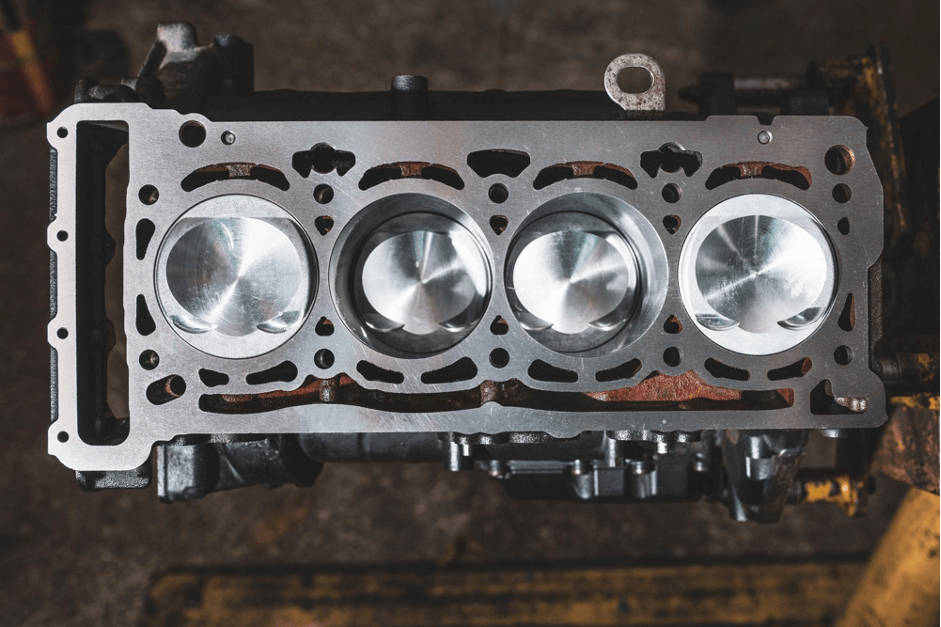

Что такое ГБЦ

ГБЦ (головка блока цилиндров), расположенная в верхней части двигателя, закрывает блок цилиндров и соединяется с ним с помощью болтов. Основной компонент ее конструкции — прокладка ГБЦ, задача которой — обеспечивать герметичность соединения. Любое нарушение этой герметичности может вызвать серьезные неисправности в работе двигателя, что делает продолжение движения транспортного средства невозможным. По этой причине к состоянию прокладки приковано особое внимание, так как она подвержена постоянному износу и риску выхода из строя. Наиболее эффективный способ обнаружить проблемы с прокладкой — это провести диагностику двигателя.

ГБЦ включает в себя множество деталей и механизмов, ответственных за формирование и подачу горючей смеси в камеры сгорания. Эффективность работы этих элементов напрямую влияет на соотношение топлива и воздуха, что критически важно для стабильной работы всего двигателя. ГБЦ обычно изготавливается из чугуна, а в зависимости от типа конструкции двигателя — будь то рядная или V-образная — может иметь одну или две головки блока цилиндров. Двигатели с W-образной конструкцией могут быть оснащены тремя ГБЦ. Несмотря на различия в количестве головок, базовые принципы функционирования и ключевые компоненты ГБЦ остаются неизменными.

Расположение

При открытии капота автомобиля первым делом в глаза бросается защитный кожух, который надежно скрывает двигатель от внешних воздействий. Под этой защитой находится крышка головки блока цилиндров (ГБЦ), играющая важную роль в защите внутренних компонентов силового агрегата. ГБЦ располагается прямо под крышкой, занимая ключевое место в верхней части двигателя, непосредственно над блоком цилиндров. Эта часть занимает значительную долю пространства под капотом и является центральным элементом в его конструкции.

Головка блока цилиндров крепится к основному блоку при помощи болтов или шпилек, обеспечивая надежную фиксацию и герметичность соединения. Внутри ГБЦ находятся критически важные элементы двигателя, такие как камера распределительного вала и сложно устроенный клапанный механизм с пружинами. Эти компоненты играют ключевую роль в обеспечении правильного воздушного потока и контроля за временем открытия и закрытия клапанов.

Дизельные двигатели отличаются от бензиновых особыми требованиями к устойчивости и прочности их компонентов. Одной из таких особенностей является необходимость использования усиленных впускных и выпускных клапанов. Высокое давление, создаваемое в цилиндрах дизельного двигателя, оказывает интенсивное воздействие на клапаны, требуя от них повышенной прочности и износостойкости. Распределительный вал, обычно размещаемый в верхней части ГБЦ, играет ключевую роль в управлении движением клапанов, тем самым регулируя впуск и выпуск топливно-воздушной смеси.

В передней части ГБЦ расположена шестерня привода газораспределительного механизма (ГРМ), которая устанавливается на оси распределительного вала. В зависимости от конструкции двигателя, привод ГРМ может быть реализован через цепь или ремень. Эта система отвечает за синхронизацию работы клапанов с поршнями двигателя, обеспечивая оптимальное сгорание топливно-воздушной смеси и эффективность работы всего двигателя.

Конструктивные особенности

Элементы, используемые в производстве головки блока цилиндров (ГБЦ) для дизельных двигателей, состоят из уникального сочетания качественного легированного чугуна, предназначенного для высокоспециализированных устройств. Этот материал выделяется благодаря своей высокой плотности, устойчивости к экстремальным температурам и превосходной прочности. Вес чугуна, превышающий вес алюминия, приводит к увеличению массы двигателя, что может отрицательно сказываться на динамических характеристиках техники.

В определенных проектах используют инновационный подход, комбинируя чугун с алюминием, чтобы объединить преимущества обоих материалов – теплопроводность алюминия и жаропрочность чугуна. Так, фундамент головки и выпускные клапаны изготавливают из чугуна, дополнительно обрабатывая их алюминиевым сплавом. Для дизельных двигателей большого объема часто выбирают головки блоков цилиндров, отлитые из чугуна, отличающиеся своей износостойкостью и надежностью. Эти головки функционируют в жестких условиях, и для усиления их долговечности используют метод запрессовки клапанных седел с применением жидкого азота для предварительного охлаждения. Клапанные втулки и вихревые камеры монтируются с особым учетом необходимого натяжения.

Клапаны играют важную роль в конструкции ГБЦ. Расположенные близко к цилиндрам, они обычно устанавливаются под углом. Если на каждый цилиндр приходится два клапана, то они устанавливаются линейно. В случае наличия четырех клапанов на цилиндр (два – для впуска и два – для выпуска), они размещаются в двух параллельных рядах. Шестерни, приводящие в действие газораспределительный механизм (ГРМ), будь то ременной или цепной привод, а также соответствующие успокоители, находятся в передней части ГБЦ. Эти элементы активируют газораспределительный механизм.

В верхней части ГБЦ располагаются сложные узлы под распределительные валы, включая их вкладыши. Непосредственно под распредвалом устанавливаются направляющие втулки клапанов, а выше располагаются шайбы и пружины, обеспечивающие поддержание клапанов в поднятом положении.

Индикаторы проблем с головкой блока цилиндров

Типичные проблемы, возникающие с головкой блока цилиндров, чаще всего связаны с изношенной или поврежденной прокладкой. Полная диагностика этих проблем требует детального осмотра двигателя, но существуют определенные явные признаки, которые могут указывать на наличие неполадок:

- наличие газов, вытекающих из-под головки блока цилиндров;

- регулярное повышение температуры двигателя;

- изменение окраски антифриза;

- выхлоп белого дыма из трубы;

- пузыри воздуха в расширительном бачке;

- значительное увеличение уровня масла в картере.

Стоит отметить, что эти признаки могут также свидетельствовать и о других проблемах в дизельном двигателе. В случае обнаружения одного или нескольких из этих признаков рекомендуется незамедлительно обратиться в автосервис для профессиональной диагностики.

Альтернативные проблемы

Определение ключевых неисправностей головки блока цилиндров без специализированных инструментов и оборудования может быть затруднительным. Однако при наличии соответствующего инструментария такая задача становится выполнимой.

Обычно при осмотре ГБЦ выявляются следующие виды проблем:

- Повреждения привалочной поверхности, что может быть результатом частого перегрева двигателя или использования некачественной охлаждающей жидкости. Ремонт включает в себя обработку поверхности и необходимость проверки системы охлаждения, а также замены охлаждающей жидкости.

- Трещины, которые могут возникать в результате ошибок при монтаже головки, неправильной затяжки болтов или из-за продолжительных перегревов двигателя. В случае значительных трещин часто требуется полная замена головки блока цилиндров.

- Износ направляющих втулок клапанов. Такой износ естественен со временем, но может ускоряться при использовании масла низкого качества.

- Износ клапанных седел, который может быть вызван использованием топлива низкого качества или высоким пробегом автомобиля.

Поломки ГБЦ могут возникать по множеству причин, однако важно регулярно контролировать уровень масла и антифриза, а также использовать качественное топливо для предотвращения возможных неисправностей.

Калибровка клапанов

Важность головки блока цилиндров (ГБЦ) в дизельных двигателях неоценима, особенно когда речь идет о регулировании потока топлива к камерам сгорания. ГБЦ не только способствует эффективному сгоранию смеси, но и контролирует потоки выхлопных газов, играя решающую роль в мощности и надежности двигателя. Помимо основных функций, ГБЦ также выполняет дополнительные, включая защиту двигателя с помощью верхней крышки. Настройка клапанов является одной из ключевых процедур в обслуживании ГБЦ, особенно учитывая, что компоненты двигателя могут расширяться при высоких рабочих температурах.

Такое расширение влечет за собой изменения в зазорах между распределительным валом и толкателями клапанов, что существенно влияет на работу двигателя. Наличие правильно установленного теплового зазора является критичным для обеспечения своевременного открытия и закрытия клапанов, а также для поддержания их герметичности в закрытом состоянии. Производители указывают рекомендуемые значения теплового зазора в инструкциях по эксплуатации автомобилей, а также дают советы по периодичности проведения обслуживания этих важных компонентов двигателя.

ООО ”Ярославский Дизельный двигатель”

Клапаны дизельных и бензиновых двигателей: ремонт и замена, возможные неисправности

Клапаны дизельных и бензиновых двигателей: ремонт и замена, возможные неисправности

Эффективность и стабильность работы двигателя во многом зависят от исправности его клапанного механизма. Это особенно важно для дизельных двигателей с большим пробегом, где часто встречается такой износ, как прогар клапанов и их элементов. Клапаны, находящиеся в хорошем состоянии, способны выдерживать экстремально высокие температуры и эффективно герметизировать камеру сгорания, тем самым обеспечивая не только надежность, но и увеличивая продолжительность службы двигателя.

Количество клапанов в различных двигателях может значительно различаться – будь то 8, 16 или даже 24 клапана. Однако даже незначительные проблемы с одним из клапанов могут привести к снижению эффективности всего двигателя. В наиболее серьезных случаях такие неполадки могут привести к критическим повреждениям, таким как разрушение поршней или повреждение головки блока цилиндров (ГБЦ), что значительно усложняет и удорожает процесс ремонта дизельного двигателя.

Необходимость замены клапанов

Клапаны играют важную роль в двигателе, регулируя процессы впуска топливовоздушной смеси и выпуска отработанных газов. Под воздействием высоких температур и давления, особенно в дизельных двигателях, стержни клапанов подвергаются износу. Последствия такого износа включают увеличение зазора между втулкой и штоком клапана, что нарушает нормальную работу всего клапанного механизма.

Для восстановления работоспособности двигателя необходим ремонт. Во время ремонта важно уделять внимание не только замене самих клапанов, но и проверке состояния направляющих, по которым они перемещаются. В случае износа направляющих они также должны быть заменены на новые, чтобы обеспечить бесперебойную и эффективную работу клапанов и, как следствие, всего двигателя.

Проблема прогара клапанов в двигателях

Прогар клапанов – это распространенный дефект, который может возникать в двигателях внутреннего сгорания (ДВС) и требует своевременного вмешательства. Такой износ обычно проявляется как отслаивание части поверхности тарелки клапана или появление серьезных механических повреждений. Это ведет к утечке газов вне зависимости от положения распределительного вала, нарушая тем самым герметичность камеры сгорания. Прогар чаще всего встречается в выпускных клапанах из-за их подверженности интенсивным температурным нагрузкам.

Основные причины прогара клапанов:

- наличие детонации внутри ДВС;

- производственные дефекты или заводской брак;

- неправильная настройка теплового зазора клапанов;

- некорректно регулируемые фазы газораспределения, что может привести к раннему сгоранию топливной смеси, нагару на клапанах и потере их герметичности.

Чтобы решить проблему прогара клапанов, особенно в дизельных двигателях, обычно производится замена седел клапанов. Такая работа требует профессионального подхода и наличия специализированного оборудования, поэтому рекомендуется обратиться в квалифицированные сервисные центры. Это особенно важно для автомобилей различных марок, включая МАЗ и другие, где точность и качество ремонта критически важны для дальнейшей безопасной и эффективной работы двигателя.

Искривление клапанов и его последствия

Искривление клапанов в двигателе обычно является результатом таких событий, как разрыв ремня газораспределительного механизма (ГРМ), соскальзывание звездочки или растягивание цепи ГРМ. В таких случаях клапаны попадают в зону движения поршней, что приводит к их столкновению.

Из-за более высокой скорости поршней при контакте с клапанами последние могут сгибаться или даже ломаться в самых экстремальных случаях. Такие повреждения могут привести к значительному и дорогостоящему ремонту двигателя.

Хотя для точной диагностики обычно требуется профессиональное оборудование, существуют способы, позволяющие выявить проблему самостоятельно:

- Установка нового ремня ГРМ согласно отметкам и прокрутка коленчатого вала на несколько оборотов. Трудность во вращении вала может указывать на повреждение клапанов.

- Анализ звука из выхлопной системы. Сильный шум из выхлопной трубы может быть признаком неполадок с выпускными клапанами, а шум, исходящий из области воздушного фильтра, указывает на проблемы с впускными клапанами.

Использование замера компрессии в цилиндрах может помочь в выявлении проблемы. Пониженные показатели свидетельствуют о наличии неполадок, хотя они не могут точно указать на причину. В таких случаях рекомендуется проведение дополнительных специализированных тестов опытными механиками для уточнения диагноза.

Восстановление функциональности двигателя через замену клапанов

Процесс замены клапанов в двигателях ЯМЗ осуществляется согласно строго определенной технологической схеме, включающей в себя ряд последовательных и точных шагов. Эта задача требует от исполнителя не только глубоких знаний, но и высокого уровня мастерства, что делает ее идеально подходящей для решения опытными мотористами.

Ключевые этапы реставрации двигателя варьируются в зависимости от его уникальной конструкции. Обычно начинают с демонтажа головки блока цилиндров и форсунок, затем переходят к снятию клапанной крышки, распределительного вала и гидравлических компенсаторов.

ООО ”Ярославский Дизельный двигатель”

Установка ТНВД на двигатель ЯМЗ-236

Установка ТНВД на двигатель ЯМЗ-236

Перед тем как приступить к монтажу нового или после ремонта топливного насоса высокого давления (ТНВД), крайне важно выполнить тщательную регулировку его основных рабочих параметров. Следуйте рекомендациям производителя и проведите настройку на специализированном стенде. Ключевые параметры для регулировки включают номинальное и реальное опережение впрыска топлива, его угол, а также момент завершения выброса топливной рейки. Не забудьте также вручную отрегулировать тепловые зазоры и очистить клапаны от накопившихся загрязнений.

Комплексные подготовительные работы

Для корректной установки ТНВД необходимо внимательно подготовить двигатель. Начните с тщательного вращения коленвала в направлении часовой стрелки до того момента, когда метки на шкиве и в прорезях картера сцепления точно совпадут. Особенно важно это для различных модификаций двигателей серии ЯМЗ-236, каждая из которых требует особого подхода к совмещению меток.

Всегда ориентируйтесь на детальные указания из официальной инструкции по эксплуатации. Для удобства вращения коленвала используйте подходящий ключ, закрепляя его на болте крепления шкива или вставляя в отверстие маховика. Контролируйте, чтобы расхождение меток А и Б не превышало 1 градус.

Тщательная проверка компонентов

Перед монтажом насоса убедитесь в надежности насадки муфты на валу привода и проверьте степень затяжки клеммового болта. Для измерения усилия затяжки используйте динамометрический ключ, который должен показать значения в диапазоне от 43,2 до 58,9 Нм (4,4-6 кг/см).

По завершении всех подготовительных работ приступите к установке ТНВД. Установите насос строго вертикально на блок цилиндров, обеспечив его надежное закрепление. Равномерно закрутите крепежные болты, следите за тем, чтобы избежать перекосов и завалов насоса. Момент затяжки болтов должен соответствовать 30–40 Нм (3–4 кг/см). После монтажа насоса подсоедините топливные трубопроводы к форсункам и выполните финальную проверку и регулировку угла подачи топлива.

Диагностика и устранение неисправностей после установки

Если после установки ТНВД двигатель все еще демонстрирует нестабильную работу, следует провести дополнительную диагностику. Возможные проблемы могут крыться в цилиндропоршневой группе, системе форсунок или нарушении герметичности системы привода ТНВД. Проведение тщательного анализа и, при необходимости, ремонтные работы помогут восстановить оптимальное функционирование двигателя.

ООО ”Ярославский Дизельный двигатель”

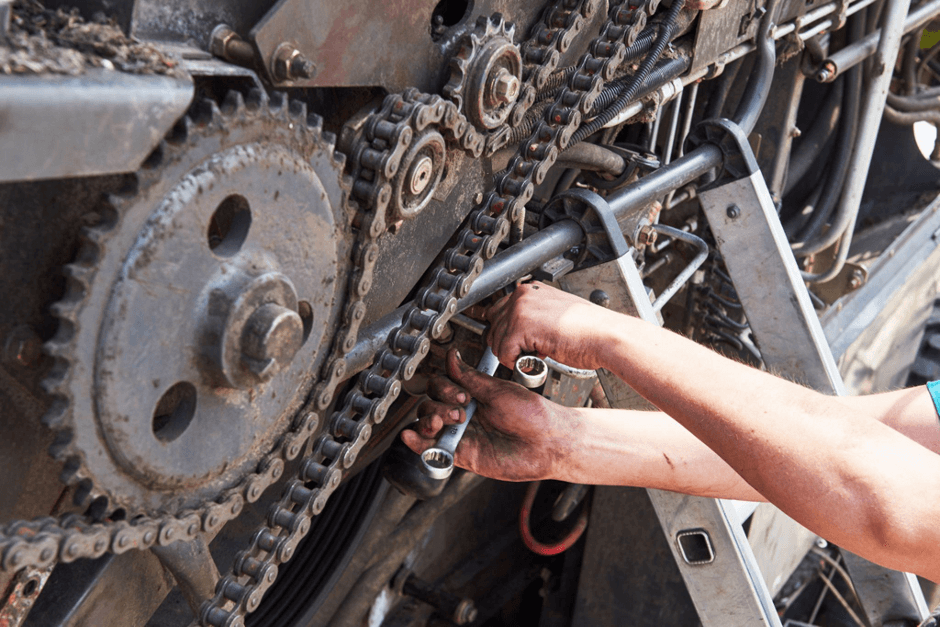

Снятие ремня привода агрегатов на ЯМЗ 530 (5340.8114170-10)

Снятие ремня привода агрегатов на ЯМЗ 530 (5340.8114170-10)

На этом двигателе применена инновационная система автоматического натяжения приводного ремня, исключающая потребность в его ручной настройке. Тем не менее, важно регулярно проверять состояние ремня и осуществлять его замену при выявлении любых признаков износа, таких как трещины или разрывы. Смена ремня рекомендуется каждые 200 000 км пробега.

Процесс снятия ремня привода агрегатов

Демонтаж ремня привода агрегатов включает несколько шагов:

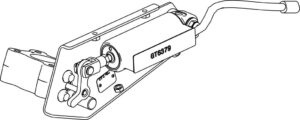

- Сжатие пружины натяжителя, которое выполняется путем вращения его ролика противоположно стационарной части корпуса до момента выравнивания отверстий на подвижном и неподвижном элементах натяжителя.

- Вставка стопорного элемента с диаметром 4 мм для удержания натяжителя в заданном положении.

- Аккуратное извлечение ремня привода агрегатов.

Демонтаж ремня и шкива привода вентилятора

Удаление ремня и шкива вентилятора происходит по схожей методике:

- Аналогичное сжатие пружины натяжителя с использованием инструмента для вращения ролика в сторону от фиксированной части до совпадения отверстий.

- Установка стопорного штифта диаметром 4 мм.

- Снятие ремня привода вентилятора.

- Завершение процедуры путем отвинчивания шести болтов размера М10x1,25 с применением ключа на 13 для демонтажа шкива привода вентилятора.

Удаление натяжного механизма ремня

Чтобы удалить натяжное устройство ремня, которое используется в системах как привода агрегатов, так и в механизме привода вентилятора, потребуется открутить два болта типа М10x1,25 с помощью ключа на 8.

Установка натяжного элемента ремня агрегатов

Процесс установки натяжного элемента ремня агрегатов включает в себя несколько этапов:

- Позиционирование натяжителя ремня так, чтобы его штифт попал в предназначенное для него отверстие на краю корпуса привода вентилятора.

- Ручная вкрутка болта М10x1,25 для крепления натяжителя на начальные 2–3 оборота.

- Окончательное закручивание болта с использованием ключа на 8 для достижения требуемого момента затяжки Мкр в пределах 50–55 Н·м.

Установка натяжителя ремня привода вентилятора

Для монтажа натяжителя ремня привода вентилятора необходимо выполнить следующие шаги:

- Установка натяжителя таким образом, чтобы его штифт совпал с отверстием на передней части блока цилиндров.

- Вкручивание болта М10x1,25 для крепления натяжителя вручную на первые 2–3 витка.

- Заключительное затягивание болта ключом на 8 для обеспечения нужного момента затяжки Мкр, равного 50-55 Н·м.

Установка приводного ремня вентилятора

Процедура установки приводного ремня вентилятора включает несколько ключевых шагов:

- Необходимо компрессировать пружину в механизме натяжения, вращая его ролик в направлении, противоположном стационарной части, до тех пор, пока не будут выровнены отверстия на подвижной и фиксированной частях натяжителя.

- Вставка стопорного штифта с размерами 4 мм в диаметре и 18 мм – в длине.

- Расположение ремня на узком поликлиновом шкиве привода вентилятора, шкиве гасителя колебаний коленчатого вала и шкиве водяного насоса.

- Фиксация подвижного ролика натяжителя с использованием ключа для вращения и извлечение штифта для обеспечения натяжения ремня привода вентилятора.

- Визуальная проверка правильности монтажа ремня. При установке нового ремня индикатор на вращающейся части должен находиться между двумя соседними метками на фиксированной части. В рабочем состоянии индикатор должен располагаться в пределах зоны трех меток на стационарной части. При выходе индикатора за эти пределы необходима замена ремня.

Установка приводного ремня агрегатов

Монтаж ремня привода агрегатов осуществляется по схожей методике:

- Сжатие пружины натяжителя путем вращения его ролика противоположно фиксированному корпусу для достижения совпадения отверстий.

- Вставка стопорного штифта размером 4 мм в диаметре и 18 мм – в длине.

- Размещение ремня на широком поликлиновом шкиве привода вентилятора, шкиве компрессора кондиционера и шкиве генератора.

- Удержание подвижного ролика натяжителя ключом во время извлечения штифта для обеспечения натяжения ремня привода агрегатов.

- Проверка установки ремня. При монтаже нового ремня индикатор на вращающейся части должен находиться между двумя ближайшими метками на фиксированной части. В рабочем режиме индикатор должен быть в пределах зоны трех меток на стационарной части.

ООО ”Ярославский Дизельный двигатель”

Коленчатые валы для дизельных двигателей: возможные неисправности и их причины

Коленчатые валы для дизельных двигателей: возможные неисправности и их причины

Коленчатый вал, являясь центральным компонентом двигателя автомобиля, играет критическую роль в механизме силовой передачи. Этот элемент, размещенный в глубине цилиндрового блока, выполняет ключевую функцию, преобразуя возвратно-поступательное движение поршней во вращательное движение, которое, в свою очередь, передается на колеса автомобиля посредством трансмиссии.

Ярославский моторный завод является одним из ведущих производителей дизельных двигателей в России, а его продукция находит широкое применение в автомобилестроении и сельскохозяйственной технике.

Ассортимент продукции ЯМЗ включает в себя V-образные двигатели моделей ЯМЗ-236 и 238, а также последние разработки рядных двигателей серий ЯМЗ-534, 536 и 650. Дизельные двигатели ЯМЗ отличаются широким диапазоном мощности и легкостью в обслуживании и ремонте. Однако ввиду того, что коленчатый вал испытывает значительные нагрузки в процессе эксплуатации двигателя, он часто нуждается в техническом обслуживании, а иногда – и в замене.

Принимая во внимание условия эксплуатации коленчатого вала, который подвергается интенсивным нагрузкам и высокой скорости вращения, к его изготовлению предъявляются строгие требования по качеству и используемым материалам. В большинстве случаев валы изготавливаются из прочного чугуна или высококачественной стали. Кованые варианты коленчатых валов, более устойчивые к нагрузкам, обычно используются в двигателях с турбонаддувом, что позволяет повысить их эффективность и долговечность.

Коленчатый вал представляет собой сложную и многофункциональную часть двигателя, включающую в себя ряд важных компонентов:

- Коренные шейки: эти части выполняют функцию основной опоры всей конструкции на подшипниках, обеспечивая стабильность и износостойкость.

- Шатунные шейки: они служат не только для поддержки, но и для соединения с шатунами, передавая крутящий момент.

- Щеки: эти элементы являются связующими между коренными и шатунными шейками, обеспечивая целостность и прочность конструкции.

- Выходной узел: здесь располагаются шкив или шестерня, играющие ключевую роль в передаче мощности от двигателя.

- Противовесы: они помогают уменьшить нагрузку центробежных сил на подшипники, увеличивая эффективность и срок службы коленвала.

Чтобы обеспечить плавное вращение коленвала и шатунов, используются тонкостенные металлические вкладыши, созданные из стальной ленты с добавлением антифрикционного слоя. Кроме того, специальный упорный подшипник скольжения предотвращает осевое перемещение коленвала, улучшая его работу.

В контексте дизельных двигателей, производимых Ярославским моторным заводом, особое внимание заслуживают модели ЯМЗ-236 и 238. Для изготовления коленчатых валов этих моделей используется сталь марки 50Г. Однако ЯМЗ-240 является исключением – коленвалы производятся из сплавов, обогащенных хромом и ванадием, что придает им дополнительную прочность. Процесс изготовления включает ковку с последующей азотацией шеек, что увеличивает их износостойкость.

Эти коленвалы характеризуются наличием четырех опорных точек и противовесов, а также использованием бронзовых подшипников скольжения для повышения надежности и долговечности двигателя.

Азотирование

Применяется в процессе изготовления коленчатых валов для двигателей ЯМЗ, существенно повышает их долговечность и устойчивость к износу. Этот метод включает комплексную термическую обработку, охватывающую закалку с последующим отпуском до достижения оптимального уровня твердости в диапазоне 229-269. Особое внимание уделяется укреплению поверхности шеек и мест установки сальников при помощи токов высокой частоты, чему способствует азотирование.

Эффекты от азотирования коленчатого вала включают:

- удвоенную прочность, обеспечивающую реальный ресурс превышающий 700 тыс. км пробега;

- повышенную экономичность, сокращая на 60% частоту замены вкладышей;

- гарантированную надежность, минимизируя вероятность нештатного ремонта.

Для достижения максимального ресурса, который предусмотрен производителем, важно строго придерживаться регламента технического обслуживания и использовать качественные смазочные материалы.

Типичные причины неисправностей

Несмотря на улучшенные характеристики, коленчатые валы ЯМЗ могут подвергаться более быстрому износу под влиянием избыточных нагрузок на двигатель или из-за недостаточного количества смазки. В частности, в турбированных версиях двигателей может происходить заклинивание коленвала из-за усиленного трения и перегрева подшипников, что требует серьезного ремонта. Регулярный контроль уровня и качества масла, а также состояние масляного насоса помогает предотвратить возникновение неисправностей.

Дополнительным фактором, влияющим на поломки, является наличие трещин в головке блока цилиндров или в самом блоке. Это может привести к проникновению воды или топлива в масляную систему, что ухудшает свойства смазочного материала. Последствия такого взаимодействия включают ухудшение отвода тепла и смазки важных компонентов двигателя, проявляющиеся через стук, вибрации и увеличение зазоров в механизме вала.

Вероятные проблемы в дизельных двигателях

Дизельные двигатели нового поколения характеризуются продолжительным сроком службы при адекватном уходе и регулярном обслуживании. Тем не менее, даже малейшие дефекты в шатунах могут ускорить изнашивание коленчатого вала.

Часто встречающиеся неполадки:

- Задиры на поверхности. Эти повреждения могут возникать вследствие использования масла низкого качества или пропуска его своевременной замены вместе с фильтром.

- Царапины на шейках вала. Минимальные царапины удаляются путем полировки, тогда как более глубокие, превышающие 5 микрон, требуют шлифовки до ближайшего ремонтного размера.

- Изгиб вала. Валы, подвергшиеся искривлению, подлежат исправлению путем выпрямления. Это типичная проблема для спецтехники с двигателями, оснащенными менее качественными валами.

- Трещины: Самый серьезный вид дефекта, способный привести к усталостному разрушению. Трещины выявляются в процессе диагностики, они видимы невооруженным глазом или с использованием магнитного дефектоскопа.

Оперативная диагностика двигателя является эффективным средством предотвращения капитального ремонта, позволяя обнаружить и устранить проблемы на начальных стадиях.

Подходы к ремонту

Метод восстановления коленчатого вала в двигателях МАЗ или ЯМЗ определяется в ходе диагностики. При обнаружении легкой деформации или износа шеек ремонт обычно включает в себя перешлифовку до нового ремонтного размера с соответствующими вкладышами. В случаях обнаружения серьезных задиров допускается шлифовка с пропуском одного ремонтного размера.

Если коленчатый вал треснул или лопнул, вне зависимости от модели двигателя (ЯМЗ-236 или 238), он не подлежит ремонту и требует замены. Любые попытки самостоятельного вмешательства или ремонта профессиональными автомеханиками не принесут результата, поскольку эффективных методов ремонта для таких повреждений не существует.

ООО ”Ярославский Дизельный двигатель”

Шатунно-поршневая группа двигателей семейства ЯМЗ-530 CNG

Шатунно-поршневая группа двигателей семейства ЯМЗ-530 CNG

Многоцелевые дизельные двигатели семейства ЯМЗ-530 выпускаются Ярославским моторным заводом. Они предназначены для установки на грузовые автомобили, автобусы, армейскую и дорожную технику, морские и речные суда, компрессорные станции и т. д. Шатунно-поршневая группа двигателя состоит из нескольких комплектующих.

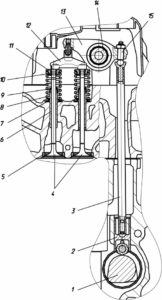

ПОРШЕНЬ

Двигатель оборудован монолитным поршнем, по которому проходят три канавки, предназначенные для поршневых колец. Верхнее компрессионное кольцо устанавливается в канавку со вставкой из сплава нирезист — чугуна, устойчивого к нагреву свыше 700 °С. Чтобы повысить контактную прочность, бобышки под поршневой палец сделаны в форме ступеней. Их верхняя часть превосходит нижнюю по длине.

Центральная камера сгорания имеет соосное исполнение относительно внешней поверхности поршня. Внутри поршневой головки находится замкнутая полость, по которой циркулирует масло для охлаждения агрегата. Оно подается через форсунки на основной масляной магистрали блока цилиндров. Они расположены напротив каждого поршня. Масло подается и отводится по двум полностью идентичным каналам, проходящим вертикально. В юбке поршня предусмотрена выточка для форсунки подводящего канала.

ПОРШНЕВЫЕ КОЛЬЦА

В зависимости от назначения, бывают компрессионные, маслосъемные и стопорные. Для производства поршневых колец используется специальный чугунный сплав. Поршневые кольца имеют разрез, позволяющий установить в соответствующие канавки. Для функционирования поршня необходим полный набор колец:

| Первое (верхнее) | Второе (нижнее) | Третье |

|---|---|---|

| Компрессионное кольцо, представляющее в сечении равнобедренную трапецию. По внутренней поверхности к верхнему торцу проходит фаска. Кольцо имеет бочкообразную поверхность. Хромоалмазное покрытие защищает его от преждевременного износа. | Компрессионное кольцо с рабочей поверхностью «минутного» типа. В сечении имеет форму прямоугольника. Фаска на внутренней поверхности направлена к нижнему торцу. | Коробчатое маслосъемное кольцо, оснащенное витым расширителем. На рабочие кромки в качестве защитного покрытия нанесен хром. |

Стопорные кольца используются для удержания поршневого пальца. Они устанавливаются на канавки, расположенные в поршневых бобышках.

При установке компрессионных колец необходимо контролировать правильность их положения. Для этого на верхнем торце ставится соответствующая маркировка «верх» или TOP.

Внимание! Маркировка должна быть обращена к днищу поршня.

ПОРШНЕВОЙ ПАЛЕЦ

Это пустотелый плавающий элемент, который устанавливается в специальное отверстие поршня. Поршневой палец изготавливается из стали и имеет цементированную поверхность, придающую ему особую твердость. Осевое перемещение ограничено стопорными кольцами.

ШАТУН

Выполнен из стали, в сечении представляет собой двутавр. Разъем нижней головки скошен. Чтобы повысить несущую способность шатуна, верхняя головка шатуна сделана ступенчатой, расширяющейся к стержню.

Внимание! Разъем в нижней головке имеет ломаную форму, соответственно, перестановка крышек шатунов недопустима. На разъеме не должно быть забоин и загрязнений.

Надежная фиксация крышки к шатуну обеспечивается за счет особой формы разъема, которая индивидуальна для каждого шатуна. На крышке и шатуне проставлены метки спаренности. В месте стыка выбиты одинаковые числа.

Внимание! Все шатуны по массе классифицируются на три типа: A, B, C. На двигатель можно ставить шатуны только одного вида.

Маркировку группы шатуна выбивают на его крышке. В нижней головке размещаются сменные вкладыши для шатуна, в верхнюю — запрессовывается втулка из сплава бронзы и стали. После запрессовки она проходит обработку.

ВКЛАДЫШИ

Сменные вкладыши для нижней шатунной головки, коренных подшипников и коленвала имеют тонкие стенки и основание из стали. Верхний и нижний вкладыши для коренного подшипника и коленвала нельзя взаимно заменить, поскольку в верхнем есть отверстие и канавка, обеспечивающие подвода масла, а у нижнего бронзовый рабочий слой. Покрытие из бронзы наносится на основание по специальной технологии и обеспечивает нижнему вкладышу повышенную несущую способность.

Аналогичным свойством обладает нижний вкладыш шатунной головки, поэтому здесь также не допустима перестановка с верхним.

ФОРСУНКА МАСЛЯНОГО ОХЛАЖДЕНИЯ

Элемент включает в себя:

- трубку, по которой подается масло,

- кронштейн с крепежным овальным отверстием.

Кронштейн прочно припаян к трубке. Форсунка располагается в расточке горизонтального масляного канала в блоке цилиндров. Направление установки определяется с помощью отверстия в кронштейне.

СПЕЦИФИКА СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ

Прежде чем приступать к установке данного узла на двигатель, следует проверить полноту комплектации и правильность сборки. Важно убедиться, что все шатуны одной группы по массе, а поршневые кольца, замки и выемка под форсунку масляного охлаждения располагаются на своих местах.

- Номер группы шатуна проставлен на крышке.

- Смежные поршневые кольца должны быть развернуты замками в противоположных направлениях.

- Выемка под форсунку должна находиться на нижней головке шатуна в районе длинной бобышки.